1 Описание и работа

1.1 Основные сведения об изделии

Настоящее руководство по эксплуатации (далее руководство), объединенное спаспортом, предназначено для ознакомления с устройством дегазации пробы нестабильного газового конденсата НГК-2 (в дальнейшем устройство или дегазатор) и обеспечения его правильной эксплуатации. Содержит описание устройства и принцип действия, а также технические характеристики и другие сведения, необходимые для использования технических возможностей дегазатора НГК-2.

Перед вводом прибора в эксплуатацию внимательно ознакомьтесь с содержанием данного руководства.

Пример записи устройства в других документах или при его заказе: "Устройство дегазации пробы нестабильного газового конденсата НГК-2" 214.5.886.068.

Изделия СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

Устройство предназначено для дегазации по способу 2 ГОСТ Р 57851.2. Метод заключается в дросселировании пробы нестабильного газового конденсата (далее НГК-2) из пробоотборника через регулировочный вентиль. При этом в пробоотборнике поддерживается постоянное давление выше давления насыщения, проба НГК-2 остается в однофазном жидком состоянии на протяжении всей дегазации. Процесс характеризуется неизменным компонентно-фракционным составом нестабильного газового конденсата, что позволяет проводить дегазацию только части пробы НГК-2.

Эксплуатация НГК-2 осуществляется в закрытых лабораторных и других помещениях, в которых горючие газы и легковоспламеняющиеся жидкости могут быть в количествах, недостаточных для создания взрывопожароопасной смеси при:

температуре окружающего воздуха от плюс 10 до плюс 35 оС;

относительной влажности до 80 % (группа В1 по ГОСТ Р 52931);

атмосферном давлении от 630 до 800 мм рт. ст. (группа Р1 по ГОСТ Р 52931);

механических воздействиях для группы исполнения LX по ГОСТ Р 52931;

содержании примесей в окружающем воздухе в пределах санитарных норм, регламентированных ГОСТ 12.1.005.

Электрическое питание НГК-2 осуществляется от сети переменного тока напряжением от 198 до 242 В, частотой от 49 до 51 Гц.

По климатическому исполнению НГК-2 относится к исполнению УХЛ категории 4.2 по ГОСТ 15150. Степень защиты оболочки IP2X по ГОСТ 14254.

НГК-2 устанавливается на столе. Размеры столешницы, не менее 140х80 см. Вес готового к работе устройства, не более 150 кг.

Рекомендуемая площадь помещения для размещения устройства не менее 9 м2.

1.3 Технические характеристики и комплектность

| Параметр | Значение |

|---|---|

| Условия дегазации | при атмосферном давлении |

| Максимальный объём пробы в пробоотборнике, дм3 | 0,8 (емкость пробоотборника 1,0 дм3) |

| Вакуумная система устройства обеспечивает остаточное давление в системе, мм рт. ст., не более | 5 (за время не более 2 мин) |

| Система терморегулирования обеспечивает нагрев до максимальной температуры + 100 °С. Время нагрева теплоносителя, мин, не более |

40 (до температуры + 40 °С) 90 (до температуры + 100 °С) |

| Нестабильность поддержания установленной температуры в течении часа термостатом ВТ-Р, °С | ± 0,1 |

| Неоднородность температурного поля, °С | ± 0,1 |

| Объём теплоносителя при + 20 °C, л, не более | 30 |

| Рекомендуемый теплоноситель | дистиллированная вода |

| Расход газа, \({дм}^{3}/час\) | от 5 до 750 |

| Предел допускаемого значения относительной погрешности, при измерении объёма газа, %, не более | ±1 (при нормальных условиях эксплуатации) |

| Потребляемая мощность, кВт, не более | 2,5 |

| Габаритные размеры (ширина, глубина, высота), мм, не более | 1130х400х800 (без пакета сбора газа) |

| Средний срок службы, лет | 7 |

| Масса (без теплоносителей в термостате и затворной жидкости в счетчике газа), кг, не более | 90 |

Комплект поставки приведен в таблице ниже.

Таблица 1 – Комплект поставки

| Обозначение | Наименование | Кол. | Зав. номер | Примечание |

|---|---|---|---|---|

| 214.5.886.068 | Устройство дегазации НГК-2 | 1 | ||

| 214.5.886.068РЭ | Руководство по эксплуатации |

1 |

Файл Брошюра (по заказу) | |

| 214.4.060.299 | Комплект ЗИП | 1 | ||

| Упаковка | 1 | |||

| Эксплуатационная документация | ||||

|

Термостат жидкостный ВТ-Р-02. Руководство по эксплуатации |

1 | |||

|

Блок регулирования температуры погружной циркуляционный М03М. Руководство по эксплуатации |

1 | |||

| Счетчик газа ВИКС-0,5 ™FINDLAB с жидкостным затвором. Паспорт | 1 | |||

| Пробоотборник поршневой ПП-1000 ТУ3689-018-12908609-2014. Паспорт | 1 | |||

| 214.5.882.033-03 | Регулятор давления баллонный | 1 | ||

* Файл предоставлен на СD или USB в комплекте документации.

Комплекты запасных, монтажных частей и принадлежностей приведены в таблице ниже.

Таблица 2 – Комплект запасных, сменных и монтажных частей, инструмента и принадлежностей

| Обозначение | Наименование | Кол. | Примечание |

|---|---|---|---|

| 214.8.930.167 | Гайка | 2 | |

| 214.8.930.167-01 | Гайка | 2 | уст. на приборе |

| 214.8.930.167-02 | Гайка | 2 | |

| CN-2-S316 | Гайка | 2 | |

| CN-6M-S316 | Гайка | 2 | |

| Кольцо уплотнительное OR-KF10 | 2 | ||

| Кольцо уплотнительное OR-KF50 | 1 | ||

| Кольцо уплотнительное OR-ISO63 | 1 | ||

| Ключ разводной 150 мм SM/30 мм | 2 | ||

| Муфта 214.8.658.038-03 | 4 | ||

| Муфта 214.8.658.052 | 4 | ||

| Комплект колец CFS-2-S316 | 6 | ||

| Комплект колец CFS-6M-S316 | 4 | ||

| Отвертка РН 1×100, крестовая | 1 | ||

| Пакеты тедларовые 25 л | 2 | ||

| Заглушка CPA-2-S316 | 3 | уст. на приборе | |

| 214.6.640.090 | Провод | 2 | заземление |

| Трубка TCM 6/14 | 2 м | ||

| Трубка TCM 4/7 | 1 м | ||

| Трубка ДКРНМ 3.18×0.8 НД М1 | 10 м | ||

| Фильтр ФКП-60-ПОР 250 ХС ГОСТ 25336-82 | 2 | ||

| Фланец глухой KF10 | 2 | ||

| Фланец глухой KF50 | 1 | ||

| Шланг ПВХ армированный 5/11 | 1 м | ||

| 214.8.652.195 | Штуцер | 1 |

1.4 Устройство и работа

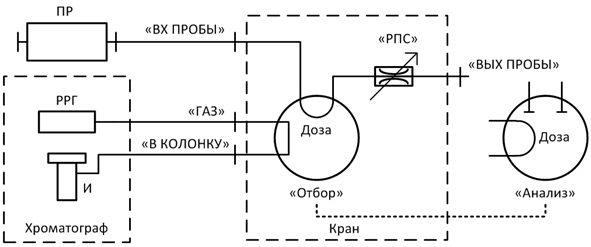

Технологическая схема установки для дегазации пробы нестабильного газового конденсата представлена на рисунке 1.

1 – Баллон с газом. 2 – Редуктор. 3 – Тройник. 4 – Кран. 6 – Кран. 7 – Пробоотборник. 8 – Кран. 9 – Вентиль тонкой регулировки. 10, 25, 26, 27 – Разъемное соединение. 11 – Теплообменник. 12 – Термометр термостата. 13 – Приемник ДК. 14 – Фильтр. 15 – Счетчик газа. 16 – Тройник. 17 – Кран. 18 – Термометр счетчика газа. 19 – Манометр. 20 – Кран трехходовый. 21 – Насос вакуумный. 22 – Разъемное соединение. 23 – Приемник ГД. 24 – Кран.

Рисунок 1 – Технологическая схема дегазатора НГК-2

Внешний вид устройства представлен на рисунке 2.

1 – Блок разгазирования. 2 – Блок сбора дегазированного конденсата (ДК). 3 – Блок сбора газа дегазации (ГД). 4 – Тедларовый пакет.

Рисунок 2 – Внешний вид НГК-2

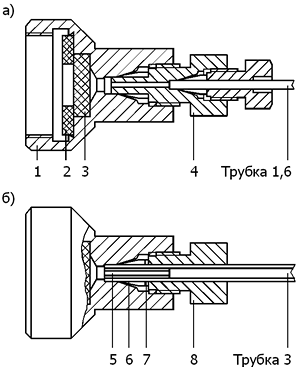

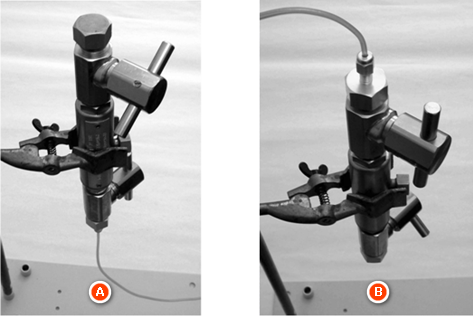

На рисунках 3, 4, 5, 6, 7, 8 и 9 показаны отдельные блоки дегазатора и их виды.

1 – Рама. 2 – Пробоотборник. 3 – Штуцер для подключения газовой магистрали. 5 – Натекатель. 6 – Выходной штуцер.

Рисунок 3 – Внешний вид блока разгазирования НГК-2

1 – Блок управления термостатом. 2 – Термостат. 3 – Теплообменник. 4 – Приемник дегазированного конденсата. 5 – Подставка. 6 – Газовый фильтр. 7 – Хомуты типа КF.

Рисунок 4 – Блок сбора ГД

1 – Крышка ванны термостата. 2 – Входные и выходные штуцера приемника ДК. 3 – Блок регулировки температурой.

Рисунок 5 – Вид блока сбора ГД сверху

1 – Трубопровод. 2 – Корпус. 3 – Стеклянный фильтр. 4 – Резиновые прокладки.

Рисунок 6 – Газовый фильтр

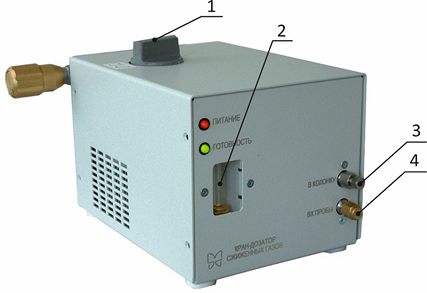

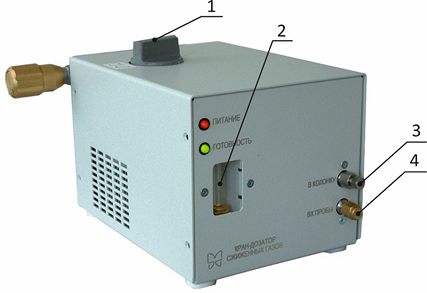

1 – Панель управления. 2 – Счетчик газа. 3 – Окно уровня масла в вакуумном насосе. 4 – Съёмная панель. 5 – Манометр. 6 – Карман для термометра. 7 – Трехходовой кран. 8 – Входной штуцер.

Рисунок 7 – Вид блока сбора ГД

1 – Панель подключения устройств. 2 – Легкосъемная панель. 3 – Кран выхода газа. 4 – Сетевой кабель с евровилкой. 5 – Автомат включения-выключения сети. 6 – Выходные розетки.

Рисунок 8 – Вид сзади блока сбора ГД

Рисунок 9 – Вид сверху блока сбора ГД

Таблица 3 – Элементы индикации

| Элемент индикации | Отображаемые (настраиваемые) данные |

|---|---|

| Блок регулировки температуры погружной МО3М | Установка температуры в термостате ВТ-01. |

| Сеть | Индикация подключения устройства к сети. |

| Кнопка "Вкл", зеленый | Включает подачу напряжения на розетки. |

| Кнопка "Откл", красный | Выключает подачу напряжения на розетки. |

| Кнопка включения вакуумного насоса | Включает и выключает вакуумный насос. |

Установка состоит из трех блоков, объединенных между собой соединительными трубками: блока дегазации, блока сбора дегазированного конденсата и блока сбора газа дегазации.

В блок дегазации входят пробоотборник 7 (см. Рис.1), оснащенный манометрами и вентиль тонкой регулировки 9.

Блок сбора дегазированного конденсата включает в себя термостат, в который помещен теплообменник 11, приемник дегазированного конденсата 13 и фильтр для улавливания капельной жидкости 14. Объём приемника дегазированного конденсата соответствует максимально возможному объёму дегазированного конденсата и составляет примерно 1 л.

В блок сбора газа дегазации входят счетчик газа 15, насос вакуумный 21 и приемник газа дегазации объёмом 25 литров. Для сбора газа дегазации используются герметичные пластиковые тедларовые пробоотборные пакеты.

1.5 Маркировка и пломбирование

Маркировка соответствует КД на НГК-2 и ГОСТ 26828.

Маркировка содержит:

товарный знак предприятия-изготовителя;

наименование изделия;

заводской номер;

год выпуска;

обозначение Спецификации на НГК-2;

надпись "Сделано в России".

Маркировка наносится в соответствии с КД на НГК-2.

Маркировка транспортной тары по ГОСТ 14192.

Пломбирование составных частей НГК-2 осуществлено с применением пломбировочных чашек, заполненных мастикой.

Укладочные ящики и тара пломбируются навесными пломбами.

1.6 Упаковка

Упаковка соответствует ГОСТ 23170, вариант внутренней упаковки НГК-2

ВУ-5 по ГОСТ 9.014.

Эксплуатационная документация, компьютерные носители информации уложены в коробки или пакеты.

Маркировка транспортной тары (ящиков) соответствует требованиям

ГОСТ 14192, содержит манипуляционные знаки, соответствующие обозначениям: "Хрупкое. Осторожно"; "Верх"; "Беречь от влаги" и надпись "Условия хранения 2". Упаковка пломбируется навесными пломбами.

Внутри упаковки под верхней крышкой ящика с НГК-2 находится лист, на котором нанесено крупным шрифтом: "Перед распаковкой выдержать при нормальной температуре в течение 24 часов".

Консервация НКГ-2 выполняется по варианту временной противокоррозионной защиты В3-10 по ГОСТ 9.014. Переконсервация производится через каждые три года в течение срока хранения.

2 Использование по назначению

2.1 Меры безопасности

Не ознакомившись с указаниями мер безопасности, изложенными в данном разделе, к работе с устройством не приступать.

Дегазатор должен эксплуатироваться при взрыво – и пожаробезопасных условиях.

Оборудование соответствует общим требованиям безопасности ГОСТ 12.2.003 и требованиям безопасности, предъявляемым к электрическому оборудованию для измерения, управления и лабораторного применения согласно ГОСТ 12.2.091 и ГОСТ IEC 61010-2-010.

По способу защиты человека от поражения электрическим током оборудование соответствует классу I по ГОСТ 12.2.007.0.

Требования пожаробезопасности при эксплуатации устройства должны соответствовать указаниям, приведенным в ГОСТ 12.1.018 и ГОСТ 12.2.037.

К работе с нестабильным газовым конденсатом, газом дегазации и дегазированным конденсатом приступают после прохождения противопожарного инструктажа, обучения правилам безопасности и проверки знаний в соответствии с ГОСТ 12.0.004.

В дегазаторе используется опасное для жизни напряжение 220 В.

При обслуживании и ремонте обязательно обесточить устройство.

Не подключайте устройство к сети электропитания без заземления.

К работе с оборудованием должны допускаться лица, имеющие необходимую квалификацию, обученные правилам техники безопасности и изучившие данное Руководство по эксплуатации.

Источниками опасности, при работе с устройством, являются:

токоведущие части, находящиеся под напряжением,

внутренние поверхности устройства, имеющие высокую температуру,

газы дегазации, выделяющиеся при дегазации конденсата,

легко воспламеняющиеся жидкости, применяемые при дегазации и техническом обслуживании устройства.

2.2 Подготовка к работе и порядок работы

Подвести электрическое питание переменного тока напряжением 230 В и частотой 50 Гц. Максимальный ток, потребляемый устройством от сети, 12 А.

Подготовить необходимый для использования в дегазаторе газ. Рекомендуемый газ – гелий марки А.

Обеспечить общее заземление устройства через сетевую вилку или болт для заземления на задней стенке блока сбора ГД. Допускается не заземлять термостат ВТ-01. Допускается заземление отдельным проводом. Заземляющий винт находится на задней панели блока сбора ГД.

Устройство поставляется в разобранном состоянии. Снимаются и укладываются в тару все средства измерений, стеклянные изделия и изделия с большой массой, имеющие потребительскую тару. Дегазатор собрать согласно технологической схеме и монтажного чертежа. Заправить термостат теплоносителем, а счетчик газа затворной жидкостью. Рекомендуется для заправки в термостат и счетчик газа – дистиллированная вода. После сборки устройство проверить на герметичность.

Взвешивают приемник дегазированного конденсата 13 (см. Рис. 1) вместе с заглушками (см. ЗИП – фланец глухой KF10) с точностью до 0,01 г. Взвешивают фильтр 14 вместе с заглушками с точностью до 0,01 г. Собирают схему для дегазации пробы НГК-2 согласно рисунку 1.

Перед началом дегазации для удаления воздуха продувают систему от крана 4 до трехходового крана 20 инертным газом (гелием) примерно 10 мин, с объёмной скоростью не более 500 мл/мин. Также удаляют воздух из тедларового пакета. Для этого переводят кран 20 в положение "вакуум" и включают вакуумный насос. После завершения вакуумирования кран 20 возвращают в положение "закрыто" и выключают насос.

Устанавливают в термостате температуру, превышающую температуру воздуха в помещении не менее чем от + 5 до + 10 °С. В линии компенсирующего газа создают давление, превышающее давление в пробоотборнике примерно на 10%. Это давление поддерживают во время всего процесса дегазации.

Перед проведением дегазации снимают заглушки, открывают вентиль 6, затем медленно открывают вентиль тонкой регулировки 9. Дегазированный конденсат накапливается в приемнике дегазированного конденсата 13, а газ дегазации поступает в приемник газа дегазации через счетчик газа 15. Скорость дегазации устанавливают по объёмному расходу газа дегазации через счетчик газа не более 10 дм3/ч. Продолжительность процесса дегазации зависит от количества газа, растворенного в НГК. Процесс дегазации может быть проведен для всего объёма пробы нестабильного газового конденсата или для ее части.

При дегазации части пробы НГК процесс останавливают не ранее, чем после накопления в приемнике дегазированного конденсата не менее 10 см3 жидкости и объёма газа дегазации не менее 5 дм3. Допускается проводить отбор газа дегазации для хроматографического анализа из его потока после выделения газа дегазации в объёме не менее 1 дм3. Место отбора кран 17. В процессе дегазации фиксируют температуру газа дегазации (по встроенному в счетчик газа термометру 18) и атмосферное давление — по барометру.

По окончании процесса дегазации закрывают вентиль тонкой регулировки 9, верхний вентиль пробоотборника 6, заглушают соединительные трубки приемника дегазированного конденсата, фильтра, приемник газа дегазации заглушками. Отсоединяют фильтр и вместе с заглушками взвешивают с точностью до 0,01 г. Отсоединяют приемник дегазированного конденсата, герметично закрывают и вместе с заглушками взвешивают с точностью до 0,01 г. По показаниям газового счетчика фиксируют объём газа дегазации с точностью до 0,01 дм3.

Отсоединяют приемник газа дегазации и хранят при температуре от + 20 до + 25 °С не более 24 ч. Пробу дегазированного конденсата (или ее часть) помещают в виалу.

Пробу дегазированного конденсата следует хранить при температуре не выше + 10 °С не более 24 ч в таре с минимальным объёмом газовой фазы.

2.3 Обработка результатов

Вычисляют суммарную массу дегазированного конденсата, выделившегося в процессе дегазации, г, по формуле:

\[m_{ДК} = \ m_{1} + m_{2}\]

где \(m_{1}\)— масса ДК, в приемнике дегазированного конденсата, вычисляемая как разность масс приемника после и до дегазации, г;

\(m_{2}\) – масса ДК, оставшегося на фильтре, вычисляемая как разность массы фильтра после и до дегазации.

Объём газа дегазации, выделившегося в процессе дегазации, дм3, должен быть приведен к стандартным условиям по формуле при измерении по газовому счетчику:

\(V_{ГД} = \ \frac{{V'}_{ГД}\ \times \ P_{ГД}\ \times 239,15}{101,325\ \times \ Т_{ГД}\ }\),

где \({V'}_{ГД}\) — объём газа дегазации, выделившегося при дегазации, дм3;

\(P_{ГД}\) — атмосферное давление при дегазации, кПа;

\(Т_{ГД}\) — температура отбора газа дегазации, К.

Примечание. За температуру отбора газа дегазации принимают показания термометра, встроенного в счетчик газа. Допускается за температуру газа дегазации принимать температуру воздуха в лаборатории при проведении дегазации.

Массу газа дегазации, выделившегося в процессе дегазации \(m_{ГД}\), в граммах, вычисляют по формуле:

\[m_{ГД} = \ V_{ГД} \times \rho_{ГД}\]

где \(V_{ГД}\) — объём газа дегазации, выделившегося в процессе дегазации, приведенный к стандартным условиям, дм3;

\(\rho_{ГД}\) – плотность газа дегазации, измеряемая пикнометрическим методом по

ГОСТ 17310 или вычисляемая по его компонентному составу по ГОСТ 31369, г/дм3.

Примечание. Если при дегазации нестабильного газового конденсата отбор пробы газа дегазации для хроматографического анализа проводили не из его потока, допускается массу газа дегазации определять как разность масс приемника газа дегазации после дегазации и до дегазации (после вакуумирования), определенных с точностью до 0,0001 г.

2.4 Возможные неисправности и рекомендации по их устранению

Таблица 4 – Возможные неисправности, их причины и методы устранения

| Наименование неисправности | Вероятная причина | Метод устранения |

|---|---|---|

| 1. При включении дегазатора не подается напряжение на выходные розетки | 1. Не срабатывает магнитный пускатель | 1. Проверить пускатель и отрегулировать тепловое реле |

| 2. Не включается вакуумный насос | 1. Отсутствует напряжение питания насоса |

1. Проверить подачу напряжения на насосе; 2.Проверить уровень вакуумного масла |

| 3. Разгерметизация системы или увеличение остаточного давления | Течь в элементах системы или в сочленениях |

1. Проверить места сочленения трубопроводов и штуцеров; 2. Найти негерметичный элемент или сочленение, проверив герметичность системы, разбивая ее на части; 3. Проверить работоспособность вакуумного насоса |

3 Свидетельство о приемке

Устройство дегазации пробы нестабильного газового конденсата НГК-2 214.5.886.068 заводской номер _______________ соответствует технической документации и признано годным для эксплуатации.

Начальник ОТК

| М.П. | ||||||||

|---|---|---|---|---|---|---|---|---|

| личная подпись | расшифровка подписи | |||||||

| год, месяц, число | ||||||||

4 Свидетельство об упаковывании

Устройство дегазации пробы нестабильного газового конденсата НГК-2 214.5.886.068 заводской номер ______________ упаковано ЗАО СКБ "Хроматэк" согласно требованиям, предусмотренным конструкторской документацией.

| Упаковку произвел | ||||||||

|---|---|---|---|---|---|---|---|---|

| должность | личная подпись | расшифровка подписи | ||||||

| год, месяц, число | ||||||||

5 Техническое обслуживание

Для НГК-2 предусматривается два вида технического обслуживания:

Текущее техническое обслуживание. Выполняется персоналом, изучившим настоящее руководство по эксплуатации и работающим с НГК-2;

Периодическое техническое обслуживание. Выполняется сервис-инженером, квалификация которого подтверждена удостоверением, заверенным руководством ЗАО СКБ "Хроматэк" или персоналом, прошедшим аттестацию в соответствии с документами, приведенными в разделе меры безопасности настоящего руководства по эксплуатации и изучившим руководство по эксплуатации.

Данные по учету технического обслуживания или ремонта заносятся в РЭ НГК-2 или в документацию (журнал учета) предприятия, эксплуатирующего НГК-2.

Промывка, осмотр и чистка внутренних частей дегазатора проводятся при полностью обесточенном приборе.

5.1 Текущее техническое обслуживание

Операции технического обслуживания приведены в таблице 5.

Таблица 5 – Операции текущего технического обслуживания

| Наименование операции | Периодичность |

|---|---|

| Визуальный осмотр | Регулярно |

| Проверка функционирования узлов устройства | Регулярно |

| Очистка пробоотборника от оставшихся нефтепродуктов | Регулярно |

| Проверка уровня масла в вакуумном насосе | Регулярно |

5.1.1 Визуальный осмотр

При внешнем визуальном осмотре проверяется состояние лакокрасочных и гальванических покрытий, отсутствие трещин и сколов на деталях из пластмасс, отсутствие механических повреждений и вмятин внешних частей дегазатора, состояние кабелей питания, межблочных кабелей и жгутов, комплектность.

При внутреннем визуальном осмотре проверяется состояние лакокрасочных и гальванических покрытий внутренних деталей НГК-2, состояние крепежных соединений, надежность разъемных соединений, состояние кабелей и проводов.

5.1.2 Очистка пробоотборника

Внешняя и внутренняя чистка производится с целью удаления загрязнений нефтепродуктами после дегазации пробы и пыли с внешних и внутренних поверхностей устройства.

Чистка производится следующим образом:

в случае загрязнения светлыми нефтепродуктами, удалить локальные загрязнения бязью, смоченной моющим средством;

удалить пыль с электрических частей прибора с помощью кисти флейцевой, а с поверхностей, не несущих электрической нагрузки, влажной тряпкой из бязи или марли;

отсоединить разъемные соединения (хомуты КF) и протереть сочленения влажной тряпкой из бязи или марли.

Таблица 6 – Нормы расхода материалов при техническом обслуживании

| Наименование материала | Нормативно-техническая документация | Норма расхода | Назначение |

|---|---|---|---|

| 1. Бензин типа “Нефрас” | ГОСТ8505-80 | 0,05 кг | Промывка загрязненных участков, загрузочных кубов от остатков перегонки |

| 2. Синтетическое моющее средство “Антэкс 2” | ТУ2381-001-99172255-2007 | 0,01 кг | Промывка загрязненных участков устройства |

| 3. Вода питьевая | ГОСТ 30465-97 | 0,5 л | Промывка после обработки моющим средством |

| 4. Марля бытовая хлопчатобумажная | ГОСТ 11109-90 | 0,3 м2 | Протирка, протирка пыли |

| 5. Бязь х/б | ГОСТ 29298-2005 | 1 шт. | То же |

| 6. Кисть флейцевая. Стандарт 20 мм | ГОСТ 10597-87 | 1шт | Удаление пыли с узлов устройства |

| 7. Глицерин | ГОСТ 6824-96 | Смазка олив при надевании силиконовой трубки |

5.1.3 Проверка функционирования узлов устройства

Проверка функционирования узлов перед началом работы устройства заключается в проверке правильного функционирования каждого из проверяемых узлов.

Перечень узлов, которые должны проверяться:

термостат включить, настроить температуру и проверить ее поддержание;

средства измерений (3 типа). Проверить визуально наличие показаний индикаторов средств измерений;

вакуумный насос. Включить в кратковременном режиме.

5.2 Периодическое техническое обслуживание

Операции технического обслуживания приведены в таблице 7.

Таблица 7 – Операции периодического технического обслуживания

| Наименование операции | Периодичность |

|---|---|

| Внутренняя чистка дегазатора, замена межблочных трубок в устройстве, проверка работоспособности дегазатора | При необходимости |

Устройство считается полностью работоспособным, если все узлы функционируют и соответствуют всем техническим характеристикам настоящего руководства (см. раздел 1).

Проверка работоспособности

Перед измерением параметров и проверкой работоспособности, необходимо произвести внешний осмотр устройства:

удалить пыль и загрязнения с наружных частей;

проверить комплектность;

проверить надежность крепления составных частей и контактных соединений;

убедиться в отсутствии механических повреждений на корпусе, соединительных кабелях и трубках;

Измерения проводить в нормальных климатических условиях:

температура окружающего воздуха от + 15 до + 25 °С;

относительная влажность окружающего воздуха от 50 до 80 %;

атмосферное давление от 84.0 до 106.7 кПа;

напряжение переменного тока от 198 до 242 В, кратковременные пропадания и выбросы напряжения недопустимы;

частота переменного тока от 49 до 51 Гц;

механические воздействия, внешние электрические и магнитные поля должны отсутствовать или находиться в пределах, не влияющих на работу;

отсутствие в окружающей среде кислотных и других агрессивных примесей.

Дегазатор считается полностью работоспособным, если функционируют все узлы и устройство соответствует п.1.2. настоящего руководства.

Все работы по периодическому техническому обслуживания заносятся в таблицу 8.

Таблица 8 – Учет периодического обслуживания или ремонта

| Дата | Операции периодического технического обслуживания или ремонта | Фамилия и подпись лица, выполнившего работу |

|---|---|---|

6 Транспортирование и хранение

Транспортирование устройства в упакованном состоянии может осуществляться на любое расстояние любым видом транспорта, кроме негерметизированных отсеков самолета и открытых палуб водного транспорта. При транспортировании должна быть обеспечена защита транспортной тары от атмосферных осадков.

Условия транспортирования:

температура окружающей среды от – 50 до + 50 °C;

относительная влажность воздуха до 100% при + 25 °C;

наличие в воздухе пыли и паров агрессивных примесей недопустимо;

транспортная тряска с ускорением 30 м/с2 при 80-120 ударах в минуту в течение 1 ч.

Способ укладки ящиков в транспортирующее средство должен исключить их перемещение. Во время погрузочно-разгрузочных работ ящики не должны подвергаться резким ударам и воздействию атмосферных осадков.

Устройство в упакованном состоянии должно храниться в закрытом помещении при условиях 2 по ГОСТ 15150-69:

температура воздуха от – 50 до + 40 °C;

относительная влажность воздуха не более 98% при + 25 °C;

наличие в воздухе пыли, паров кислот, щелочей и других агрессивных примесей недопустимо.

После извлечения из упаковки в зимнее время дозатор должен быть выдержан в нормальных условиях не менее 4 ч.

7 Срок службы и гарантии изготовителя

Срок службы изделия не менее 7 лет при средней интенсивности работы 8 ч в сутки.

Гарантийный срок эксплуатации – 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня приемки ОТК предприятия-изготовителя, если иные условия не предусмотрены договором поставки.

Гарантийный срок хранения изделия (в том числе манометров, и других комплектующих) – 12 месяцев со дня приемки изделия ОТК.

Стандартные условия гарантии на изделия, их составные части и расходные материалы размещены на сайте предприятия-изготовителя www.chromatec.ru в разделе "Поддержка / Сервисное обслуживание. Гарантийный и послегарантийный ремонт".

Устройство подлежит снятию с гарантийного обслуживания при следующих условиях:

при механических повреждениях;

при нарушении требований руководства по эксплуатации 214.5.886.068РЭ;

при повреждениях, вызванных попаданием внутрь устройства посторонних предметов, веществ, жидкости или насекомых;

при запуске устройства в эксплуатацию, осуществленном без представителей или без письменного разрешения ЗАО СКБ "Хроматэк".

8 Сведения о рекламациях

В случае отказа в работе изделия в период гарантийного срока эксплуатации необходимо:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте;

сделать выписки из раздела "Свидетельство о приемке";

указать дату, организацию или лицо, производившее ввод в эксплуатацию;

указать проведенные мероприятия по техническому обслуживанию.

Допускается направить заверенные руководителем предприятия, эксплуатирующего изделие, копии разделов "Свидетельство о приемке", "Учет технического обслуживания".

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО "СКБ Хроматэк"

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-19. E-mail: mail@chromatec.ru

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, 68-59-33

E-mail: 19@chromatec.ru, service@chromatec.ru

Служба маркетинга – технический отдел тел. +7(8362)68-59-64, 68-59-68

E-mail: 68@chromatec.ru

9 Приложение А

Таблица применяемых разъёмных соединений

| Подключение | Наименование разъёмного соединения | Наименование трубок |

|---|---|---|

| Блок разгазирования – Блок сбора ДК | KF16 |

Шланг ПВХ 5/11 (L=580 мм) |

| Блок сбора ДК теплообменник – Блок сбора ДК приёмник | KF16 | |

| Блок сбора ДК фильтр – Блок сбора ДК приёмник | KF16 | |

| Блок сбора ДК теплообменник, фильтр –Блок сбора ДК приёмник | KF50 | |

| Блок сбора ДК фильтр – Блок сбора ГД | KF16 |

Шланг ПВХ 5/11 (L=300 мм) |

| Фильтр НГК-2 | KF 63 |

10 Приложение Б

Перечень средств измерений в устройстве НГК-2

| Средство измерений | Межповерочный интервал | Примечание |

|---|---|---|

| Счетчик газа ВИКС-0,5 ™FINDLAB с жидкостным затвором Паспорт | 2 года | СИ |

| Термостат жидкостный ВТ-Р-01 | 2 года |

Испытательное оборудование |

11 Приложение В

Перевод единиц давления

| Единицы СИ | Инженерные единицы | ||||

|---|---|---|---|---|---|

| бар | кПа | мм. рт. ст. | кг/см2 | атм | |

| бар | 1 | 100 | 750,064 | 1,01972 | 0,986923 |

| кПа | 0,01 | 1 | 7,50064 | 0,0101972 | 0,00986923 |

| мм. рт. ст | 1,33322х10-3 | 0,133322 | 1 | 0,001359511 | 0,001315785 |

| кг/см2 | 0,980665 | 98,0665 | 735,5615126 | 1 | 0,967840844 |

| атм | 1,01325 | 101,325 | 760,002348 | 1,03323129 | 1 |

12 Приложение Д

Порядок работы

Взвесить приемник дегазированного конденсата (стакан, конденсатоприемник) вместе с заглушкой (фланец глухой KF50) с точностью до 0,01 г. Взвесить фильтр и теплообменник, отсоединив по соединениям 10, 25, 26, 27 с точностью до 0,01 г.

Собрать в схему конденсатоприемник и поместить в термостат.

1 – Баллон с газом. 2 – Редуктор. 3 – Тройник. 4 – Кран. 6 – Кран. 7 – Пробоотборник. 8 – Кран. 9 – Вентиль тонкой регулировки. 10, 25, 26, 27 – Разъемное соединение. 11 – Теплообменник. 12 – Термометр термостата. 13 – Приемник ДК. 14 – Фильтр. 15 – Счетчик газа. 16 – Тройник. 17 – Кран. 18 – Термометр счетчика газа. 19 – Манометр. 20 – Кран трехходовый. 21 – Насос вакуумный. 22 – Разъемное соединение. 23 – Приемник ГД. 24 – Кран.

Рисунок 1 – Технологическая схема дегазатор НГК-2

Запустить поддержание температуры.

Установить ПП-1000 в устройство дегазации.

Подключить линию компенсирующего газа к тройнику 3. Убедиться, что краны 4 и 24 закрыты.

Выполнить вакуумирование пакета. Подключить тедларовый пакет к устройству дегазации. Перевести клапан пакета в положение "открыт".

Перевести кран 20 в положение "вакуум" и включить тумблер "насос". Перевести кран 17 в положение "выход газа".

Перевести клапан пакета в положение "закрыт". Завершить вакуумирование выключив насос. Убедиться, что пакет отвакуумирован полностью.

Выполнить продувку устройства дегазации. Убедиться, что вентиль тонкой регулировки 9 закрыт, кран 17 в положении "выход газа", а кран 20 в положении "закрыто".

Убедиться, что баллон компенсирующего газа (баллон с гелием с редуктором РК-70) открыт и давление на втором манометре (в линии) на 10% выше давления в пробоотборнике.

Открыть кран 4. Вентилем тонкой регулировки 9 настроить расход газа через счетчик не более 500 мл/мин (один полный оборот). Продуть не менее 10 мин.

Закрыть кран 4, закрыть вентиль тонкой регулировки, перевести кран 17 в положение "закрыто". Завершить продувку.

Начало дегазации. Убедиться, что вентиль тонкой регулировки 9 закрыт.

Перевести кран 20 в положение "газ дегазации", перевести кран 17 в положение "закрыто".

Перевести клапан тедларового пакета в положение "открыт".

Убедиться, что баллон компенсирующего газа (баллон с гелием с редуктором РК-70) открыт и давление на втором манометре (в линии) на 10% выше давления в пробоотборнике.

Открыть подачу компенсирующего газа в пробоотборник с помощью крана 24. При этом на манометре ПП-1000 не должно наблюдаться понижающего скачка. Убедиться, что давление в пробоотборнике осталось таким же или стало выше. Уровень магнитного указателя пробы в пробоотборнике не должен измениться больше, чем на одно деление (4% по объёму). Если уровень изменился больше, чем на одно деление, то пробу отбраковывают.

Убедиться, что кран 4 закрыт. Медленно открыть выходной вентиль 6 на ПП-1000, при этом стрелка на манометре должна дернуться.

Зафиксировать текущие показания счетчика.

Приоткрыть вентиль тонкой регулировки 9 и напустить газовый конденсат в конденсатоприемник. Закрыть вентиль. Наблюдать разгазирование по расходу газа в счетчике. Расход газа не должен превышать 10 дм3/ч (166 мл/мин).

Отобрать в пакет не менее 5 л газа, но не более 80% от объёма пакета.

Закрыть запорный вентиль пробоотборника 6, закрыть вентиль 8, закрыть кран 24, открыть до конца вентиль тонкой регулировки 9.

Убедиться, что дегазация завершена (счетчик не крутится). Закрыть клапан тедларового пакета. Разгазирование завершено.

Перевести кран 17 в положение "выход газа", закрыть вентиль тонкой регулировки 9.